すぐに投稿するためにソーシャルメディアを購読してください

製造業におけるレーザー加工入門

レーザー加工技術は急速な発展を遂げ、航空宇宙、自動車、エレクトロニクスなど、様々な分野で広く利用されています。製品の品質向上、労働生産性の向上、自動化の促進、そして汚染と材料消費の削減に重要な役割を果たしています(Gong, 2012)。

金属および非金属材料のレーザー加工

過去10年間、レーザー加工の主な用途は金属材料であり、切断、溶接、クラッディングなどが挙げられます。しかし、この分野は繊維、ガラス、プラスチック、ポリマー、セラミックといった非金属材料にも拡大しつつあります。これらの材料はそれぞれ、既に加工技術が確立されているにもかかわらず、様々な産業で新たな可能性を秘めています(Yumoto et al., 2017)。

ガラスのレーザー加工における課題と革新

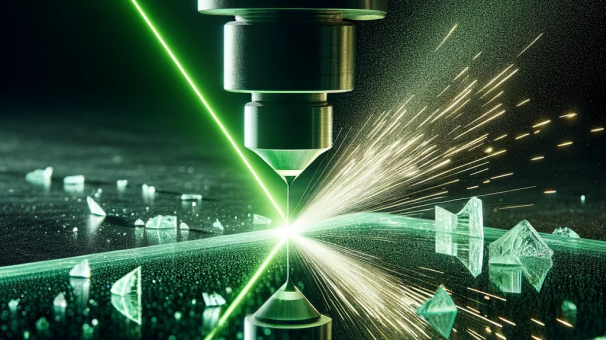

自動車、建設、エレクトロニクスなどの幅広い産業で幅広い用途を持つガラスは、レーザー加工の重要な分野です。硬質合金やダイヤモンド工具を用いる従来のガラス切断方法は、効率が低く、切断面が粗いという制約がありました。一方、レーザー切断はより効率的で高精度な代替手段となります。これは特にスマートフォン製造などの産業で顕著であり、カメラレンズカバーや大型ディスプレイ画面の切断にレーザー切断が用いられています(Ding et al., 2019)。

高価値ガラスのレーザー加工

光学ガラス、石英ガラス、サファイアガラスなど、様々な種類のガラスは、その脆い性質のために、それぞれ特有の課題を抱えています。しかし、フェムト秒レーザーエッチングなどの高度なレーザー技術により、これらの材料の精密加工が可能になりました(Sun & Flores, 2010)。

レーザー技術プロセスにおける波長の影響

レーザーの波長は、特に構造用鋼のような材料の場合、プロセスに大きな影響を与えます。紫外線、可視光線、近赤外線、遠赤外線領域で発光するレーザーについて、溶融および蒸発における臨界出力密度が分析されています(Lazov、Angelov、Teirumnieks、2019)。

波長に基づく多様なアプリケーション

レーザー波長の選択は任意ではなく、材料の特性と目的に大きく依存します。例えば、波長が短いUVレーザーは、より微細なディテールを加工できるため、精密彫刻や微細加工に最適です。そのため、半導体およびマイクロエレクトロニクス産業に最適です。一方、赤外線レーザーは、より深い浸透性を持つため、厚い材料の加工に効率が高く、重工業用途に適しています。(Majumdar & Manna, 2013) 同様に、通常532nmの波長で動作するグリーンレーザーは、熱の影響を最小限に抑えながら高精度が求められる用途で独自の地位を確立しています。特に、マイクロエレクトロニクスにおける回路パターン形成などの作業、医療用途における光凝固などの処置、再生可能エネルギー分野における太陽電池製造において効果的です。グリーンレーザーは、その独特な波長特性により、プラスチックや金属など、高コントラストと表面損傷の最小化が求められる多様な材料のマーキングや彫刻にも適しています。緑色レーザーのこの適応性は、レーザー技術における波長選択の重要性を強調し、特定の材料やアプリケーションに最適な結果を保証します。

その525nm緑色レーザー525ナノメートルの波長で特徴的な緑色の光を発する特殊なレーザー技術です。この波長のグリーンレーザーは、その高出力と高精度が強みとなる網膜光凝固術に応用されています。また、材料加工、特に精密かつ熱影響を最小限に抑えた加工が求められる分野でも有用となる可能性があります。.c面GaN基板上に524~532nmの長波長域で動作する緑色レーザーダイオードの開発は、レーザー技術における大きな進歩を示すものです。この開発は、特定の波長特性が求められる用途にとって極めて重要です。

連続波およびモードロックレーザー光源

選択発光型太陽電池のレーザードーピングには、1064 nmの近赤外(NIR)、532 nmの緑色、355 nmの紫外線(UV)など、様々な波長の連続波(CW)レーザー光源およびモードロック準CWレーザー光源が検討されています。波長の違いは、製造の適応性と効率性に影響を与えます(Patel et al., 2011)。

ワイドバンドギャップ材料用エキシマレーザー

UV 波長で動作するエキシマレーザーは、ガラスや炭素繊維強化ポリマー (CFRP) などのワイドバンドギャップ材料の加工に適しており、高精度と最小限の熱影響を実現します (Kobayashi 他、2017)。

産業用途向けNd:YAGレーザー

Nd:YAGレーザーは、波長調整の柔軟性により、幅広い用途に使用されています。1064 nmと532 nmの両方で動作できるため、様々な材料の加工に柔軟に対応できます。例えば、1064 nmの波長は金属への深彫り加工に最適で、532 nmの波長はプラスチックやコーティングされた金属への高品質な表面彫刻を可能にします(Moon et al., 1999)。

→関連商品:1064nm波長のCWダイオード励起固体レーザー

高出力ファイバーレーザー溶接

1000nm付近の波長を持つレーザーは、優れたビーム品質と高出力を有し、金属のキーホールレーザー溶接に使用されます。これらのレーザーは材料を効率的に蒸発・溶融させ、高品質の溶接を実現します(Salminen, Piili, & Purtonen, 2010)。

レーザー加工と他の技術の統合

レーザー加工とクラッディングやフライス加工などの他の製造技術の統合により、より効率的で汎用性の高い生産システムが実現しました。この統合は、工具・金型製造やエンジン修理などの業界で特に有益です(Nowotny et al., 2010)。

新興分野におけるレーザー加工

レーザー技術の応用は、半導体、ディスプレイ、薄膜産業などの新興分野にまで広がり、新たな機能を提供し、材料特性、製品の精度、デバイス性能を向上させています (Hwang et al.、2022)。

レーザー加工の将来動向

レーザー加工技術の今後の発展は、革新的な製造技術、製品品質の向上、複合材料部品のエンジニアリング、そして経済的メリットと工程上のメリットの強化に重点が置かれています。これには、多孔性を制御した構造物のレーザーラピッドマニュファクチャリング、ハイブリッド溶接、金属板のレーザープロファイル切断などが含まれます(Kukreja et al., 2013)。

レーザー加工技術は、多様な用途と継続的な革新により、製造業と材料加工の未来を形作っています。その汎用性と精度の高さは、様々な産業に欠かせないツールとなり、従来の製造方法の限界を押し広げています。

Lazov, L., Angelov, N., & Teirumnieks, E. (2019). レーザー技術プロセスにおける臨界パワー密度の予備推定法.環境。技術。資源。国際科学実用会議議事録. リンク

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). 532nm連続波(CW)およびモードロック準CWレーザー光源を用いたレーザードーピング選択発光型太陽電池の高速製造.リンク

小林正樹、柿崎和也、大泉洋、三村拓也、藤本純一、溝口洋平 (2017)ガラスおよびCFRPのDUV高出力レーザー加工。リンク

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). KTP結晶を用いた拡散反射型ダイオード側面励起Nd:YAGレーザーの高効率共振器内周波数逓倍.リンク

Salminen, A.、Piili, H.、および Purtonen, T. (2010)。高出力ファイバーレーザー溶接の特徴機械学会紀要、パートC:機械工学科学ジャーナル、224、1019-1029。リンク

Majumdar, J., & Manna, I. (2013). レーザー支援による材料加工入門.リンク

Gong, S. (2012). 先進レーザー加工技術の調査と応用.リンク

湯本 淳・鳥塚 健・黒田 亮 (2017). レーザー加工テストベッドとレーザー材料加工用データベースの開発.レーザー工学レビュー、45、565-570。リンク

Ding, Y.、Xue, Y.、Pang, J.、Yang, L.-j.、Hong, M. (2019)。レーザー加工の現場モニタリング技術の進歩。中国科学 物理学、機械学、天文学. リンク

Sun, H., & Flores, K. (2010). レーザー加工したZr基バルク金属ガラスの微細構造解析.冶金および材料取引A. リンク

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). レーザークラッディングとミリングを併用した統合レーザーセル.組立自動化、30(1)、36-38頁。リンク

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). 将来の産業用途に向けた新たなレーザー材料加工技術.リンク

Hwang, E., Choi, J., Hong, S. (2022). 超精密・高歩留まり製造のための新たなレーザー支援真空プロセス.ナノスケール. リンク

投稿日時: 2024年1月18日