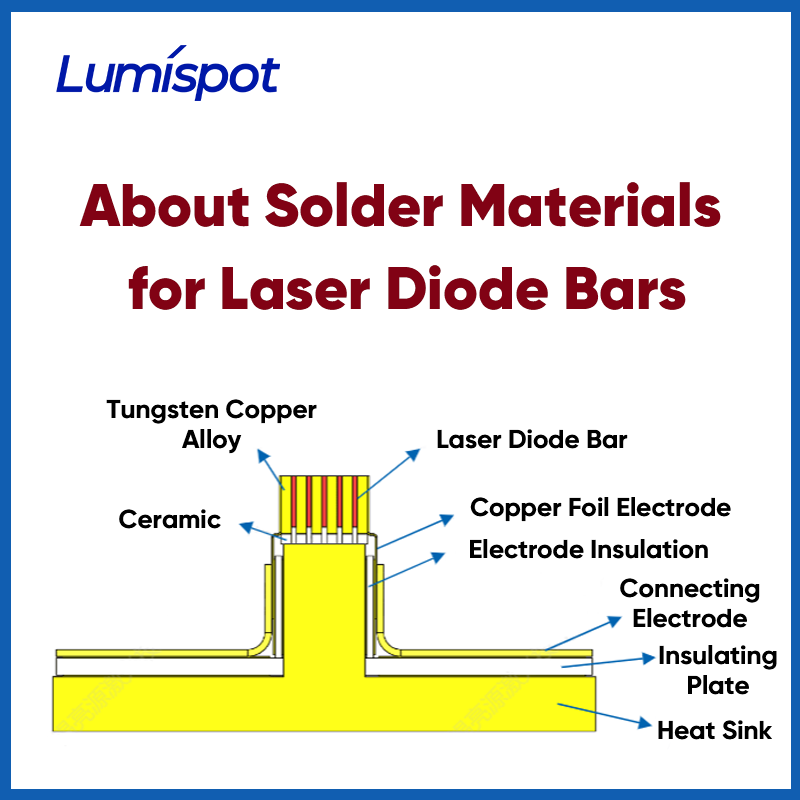

高出力半導体レーザーの設計・製造において、レーザーダイオードバーは中核的な発光ユニットとして機能します。その性能は、レーザーチップ自体の品質だけでなく、パッケージングプロセスにも大きく依存します。パッケージングに関係する様々な部品の中でも、はんだ材は、チップとヒートシンク間の熱的・電気的インターフェースとして重要な役割を果たします。

1. レーザーダイオードバーにおけるはんだの役割

レーザーダイオードバーは通常、複数のエミッターを統合しているため、高い出力密度と厳しい熱管理要件が求められます。効率的な放熱と構造安定性を実現するために、はんだ材料は以下の基準を満たす必要があります。

① 高い熱伝導率:

レーザー チップからの効率的な熱伝達を保証します。

② 濡れ性が良い:

チップと基板間の強固な接合を実現します。

③ 適切な融点:

後続の処理または操作中のリフローや劣化を防止します。

④ 適合する熱膨張係数(CTE):

チップへの熱ストレスを最小限に抑えます。

⑤ 優れた耐疲労性:

デバイスの耐用年数を延ばします。

2. レーザーバーパッケージング用の一般的なはんだの種類

レーザー ダイオード バーのパッケージングに一般的に使用されるはんだ材料の主な 3 つのタイプは次のとおりです。

①金スズ合金(AuSn)

プロパティ:

80Au/20Snの共晶組成、融点280°C、高い熱伝導性と機械的強度を備えています。

利点:

優れた高温安定性、長い熱疲労寿命、有機汚染がなく、高い信頼性

用途:

軍事、航空宇宙、ハイエンド産業用レーザー システム。

②純インジウム(In)

プロパティ:

融点は157°C。柔らかく、展性に優れています。

利点:

優れた熱サイクル性能、チップへの低ストレス、脆弱な構造の保護に最適、低温接合要件に適しています

制限事項:

酸化しやすい。加工中に不活性雰囲気が必要。機械的強度が低い。高負荷用途には適さない。

③複合はんだシステム(例:AuSn + In)

構造:

通常、堅牢な接続のためにチップの下に AuSn が使用され、熱緩衝を強化するために上に In が適用されます。

利点:

高い信頼性と応力緩和を組み合わせ、パッケージ全体の耐久性を向上させ、多様な動作環境に適応します。

3. はんだ品質がデバイス性能に与える影響

はんだ材料の選択とプロセス制御は、レーザーデバイスの電気光学性能と長期安定性に大きな影響を与えます。

| はんだ係数 | デバイスへの影響 |

| はんだ層の均一性 | 熱分布と光パワーの一貫性に影響します |

| 空隙率 | 空隙率が高くなると熱抵抗が増加し、局所的な過熱が発生する。 |

| 合金純度 | 溶融安定性と金属間拡散に影響する |

| 界面濡れ性 | 接合強度と界面熱伝導率を決定する |

高出力連続動作下では、はんだ付けにおけるわずかな欠陥でも熱の蓄積につながり、性能低下やデバイスの故障につながる可能性があります。そのため、高品質なはんだの選定と高精度のはんだ付け工程の実施は、信頼性の高いレーザーパッケージングを実現する上で不可欠です。

4. 今後の動向と発展

レーザー技術が工業プロセス、医療手術、LiDAR などの分野に浸透するにつれて、レーザー パッケージング用のはんだ材料は次の方向に進化しています。

①低温はんだ付け:

熱に敏感な材料との統合

②鉛フリーはんだ:

RoHSおよびその他の環境規制を満たすため

③高性能熱伝導性材料(TIM):

熱抵抗をさらに低減するために

④マイクロソルダリング技術:

小型化と高密度集積化をサポートする

5. 結論

はんだ材料は、その使用量は少ないものの、高出力レーザーデバイスの性能と信頼性を確保する上で重要な接合部です。レーザーダイオードバーのパッケージングにおいては、適切なはんだの選択と接合プロセスの最適化が、長期にわたる安定した動作を実現するために不可欠です。

6. 当社について

Lumispotは、お客様にプロフェッショナルで信頼性の高いレーザー部品とパッケージングソリューションを提供することに尽力しています。はんだ材料の選定、熱管理設計、信頼性評価において豊富な経験を有しており、細部へのこだわりこそが卓越性への道であると確信しています。高出力レーザーパッケージング技術に関する詳細については、お気軽にお問い合わせください。

投稿日時: 2025年7月7日