| 封止はんだ ダイオードレーザーバースタック | AuSnパック |

| 中心波長 | 1064nm |

| 出力電力 | ≥55W |

| 動作電流 | ≤30 A |

| 動作電圧 | ≤24V |

| 作業モード | CW |

| キャビティ長 | 900mm |

| 出力ミラー | T = 20% |

| 水温 | 25±3℃ |

すぐに投稿するためにソーシャルメディアを購読してください

応用分野

高出力半導体レーザーは主に固体レーザーの励起光源として用いられます。実用化においては、半導体レーザーダイオード励起光源が、レーザーダイオード励起固体レーザー技術の最適化の鍵となります。

このタイプのレーザーは、従来のクリプトンランプやキセノンランプの代わりに、固定波長出力の半導体レーザーを使用して結晶を励起します。そのため、この改良型レーザーは2nd高効率、長寿命、優れたビーム品質、優れた安定性、コンパクト性、小型化などの特徴を持つ CW ポンプ レーザー (G2-A) の第 2 世代です。

高出力ポンピング能力

CWダイオードポンプ光源は、強力な光エネルギーバーストを発生させ、固体レーザーの利得媒質を効果的に励起することで、固体レーザーの最高の性能を実現します。また、比較的高いピークパワー(または平均パワー)により、幅広い用途に対応できます。産業、医学、科学。

優れたビームと安定性

CW半導体励起レーザーモジュールは、優れた光ビーム品質と自発的な安定性を備えており、これは制御可能な高精度レーザー光出力を実現するために不可欠です。モジュールは、明確で安定したビームプロファイルを生成するように設計されており、固体レーザーの信頼性と一貫性を確保します。この特性は、産業用材料加工におけるレーザー応用の要求に完全に適合します。 レーザー切断、研究開発。

DPLシリーズの市場需要 - 拡大する市場機会

固体レーザーの需要が様々な業界で拡大し続けるにつれ、CWダイオード励起レーザーモジュールなどの高性能励起光源の必要性も高まっています。製造、医療、防衛、科学研究などの業界では、精密用途に固体レーザーが活用されています。

まとめると、固体レーザーのダイオード励起光源として、高出力励起能力、CW動作モード、優れたビーム品質と安定性、そしてコンパクトな構造設計といった製品特性が、これらのレーザーモジュールに対する市場需要を高めています。サプライヤーとして、Lumispot TechはDPLシリーズの性能と技術の最適化にも多大な努力を払っています。

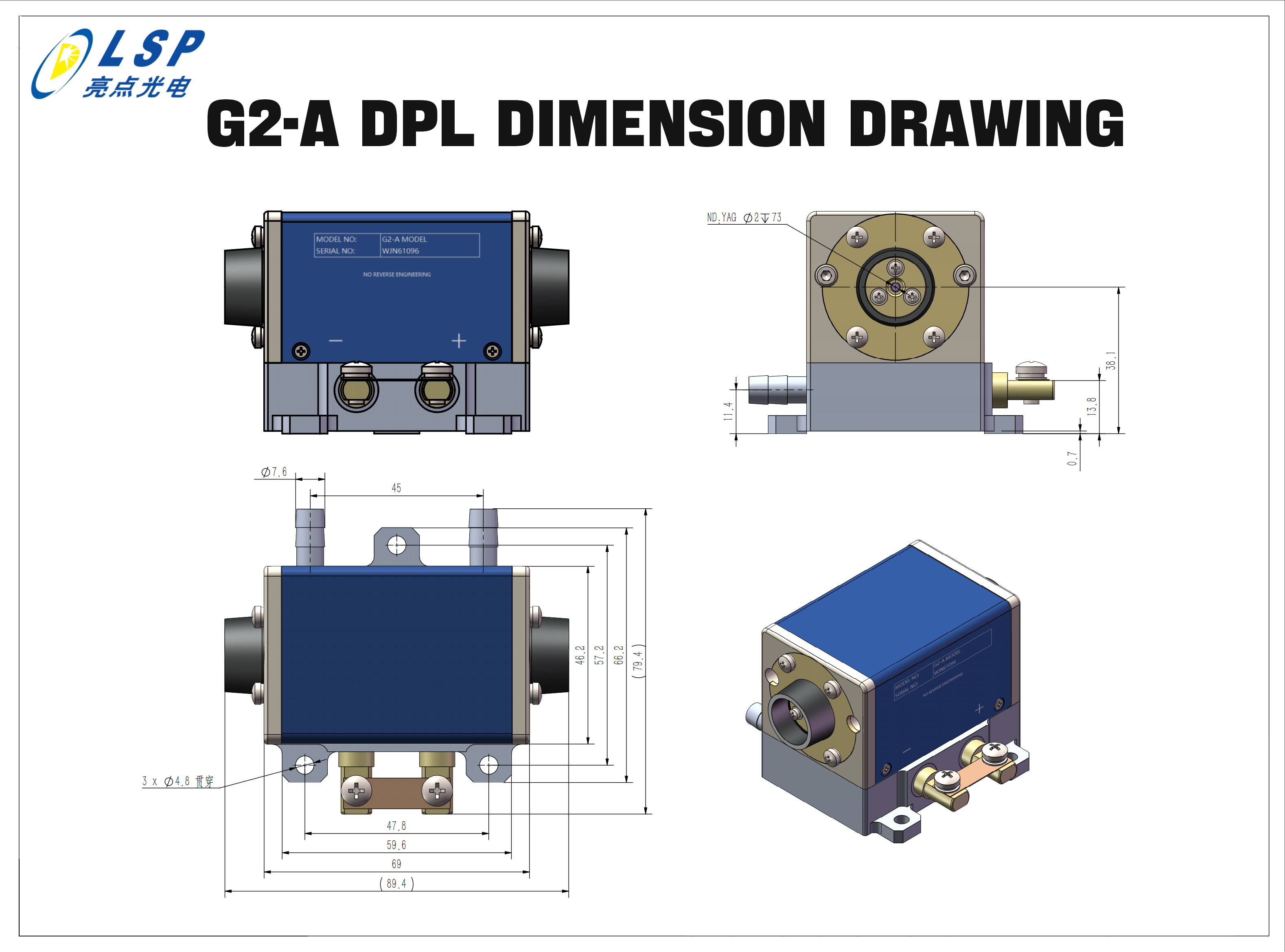

Lumispot TechのG2-A DPL製品バンドルセット

各製品セットには、水平に積み重ねられたアレイ モジュールの 3 つのグループが含まれており、水平に積み重ねられたアレイ モジュールの各グループは約 100W@25A のポンピング電力を供給し、全体のポンピング電力は 300W@25A です。

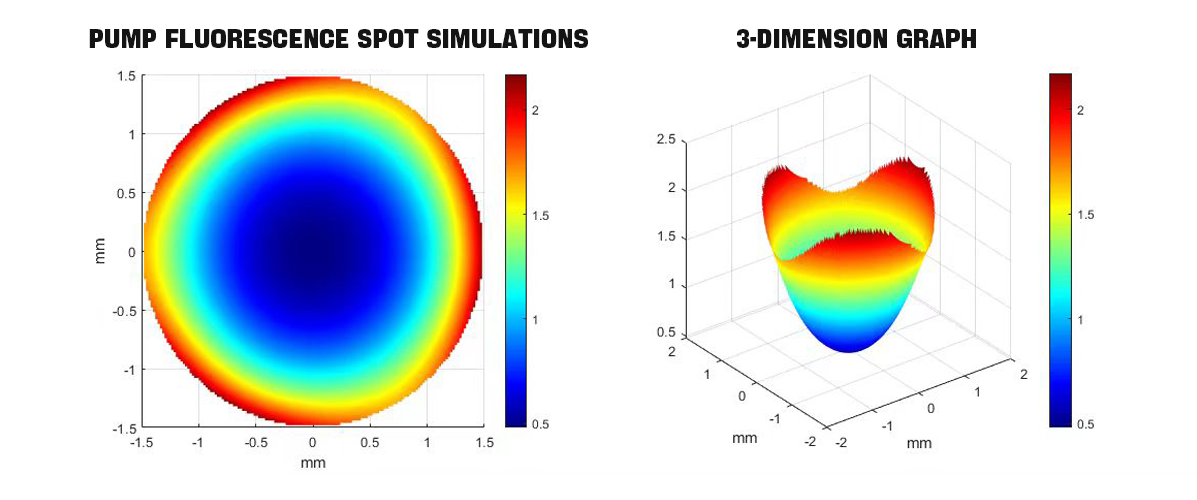

G2-A ポンプの蛍光スポットを以下に示します。

G2-Aダイオードポンプ固体レーザーの主な技術データ:

当社の技術力

1. 過渡熱管理技術

半導体励起固体レーザーは、高ピーク出力の準連続波(CW)用途や高平均出力の連続波(CW)用途に広く使用されています。これらのレーザーでは、ヒートシンクの高さとチップ間距離(基板とチップの厚さ)が製品の放熱能力に大きく影響します。チップ間距離が大きいほど放熱性は向上しますが、製品の体積は増加します。逆に、チップ間隔を狭くすると製品サイズは縮小しますが、放熱能力が不十分になる可能性があります。このように、最小限の体積で放熱要件を満たす最適な半導体励起固体レーザーを設計することは、設計において困難な課題です。

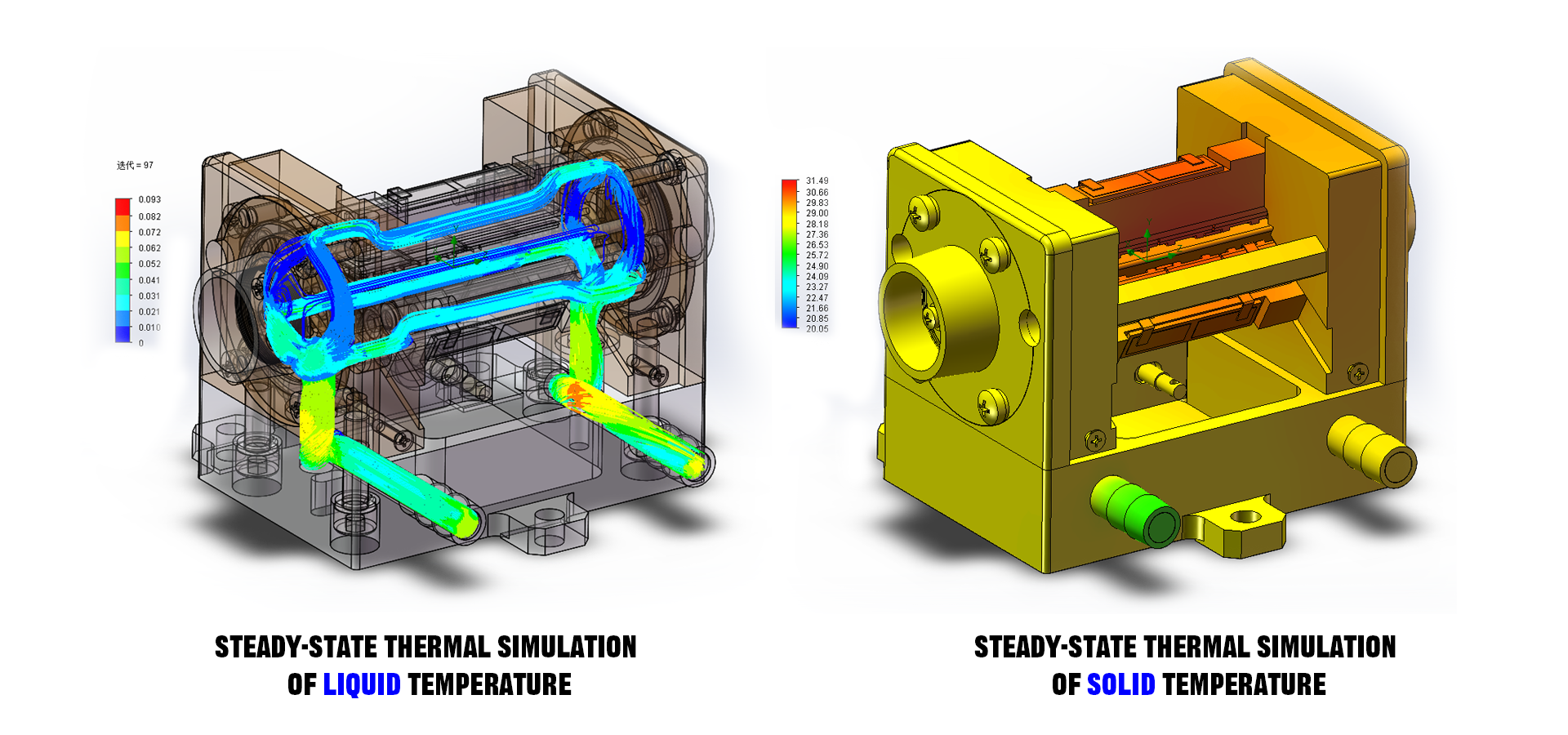

定常熱シミュレーションのグラフ

Lumispot Techは有限要素法を用いてデバイスの温度場をシミュレーション・計算します。熱シミュレーションには、固体伝熱定常熱シミュレーションと液体温度熱シミュレーションを組み合わせています。下図に示すように、連続動作条件では、固体伝熱定常熱シミュレーション条件下で最適なチップ間隔と配置を持つ製品を提案しています。この間隔と構造により、製品は優れた放熱性、低いピーク温度、そして最もコンパクトな特性を備えています。

2.AuSnはんだカプセル化プロセス

Lumispot Techは、従来のインジウムはんだに代えてAnSnはんだを用いたパッケージング技術を採用し、インジウムはんだに起因する熱疲労、エレクトロマイグレーション、および電気熱マイグレーションに関する課題を解決します。AuSnはんだの採用により、当社は製品の信頼性と寿命の向上を目指しています。この代替は、バースタック間隔を一定に保ちながら行われ、製品の信頼性と寿命の向上にさらに貢献します。

高出力半導体励起固体レーザーのパッケージング技術において、インジウム(In)金属は、低融点、低溶接応力、操作性、良好な塑性変形および浸透性といった利点から、多くの国際メーカーによって溶接材料として採用されています。しかし、半導体励起固体レーザーを連続運転で使用する場合、交番応力によってインジウム溶接層に応力疲労が生じ、製品の故障につながります。特に高温・低温や長いパルス幅の条件下では、インジウム溶接の故障率が顕著になります。

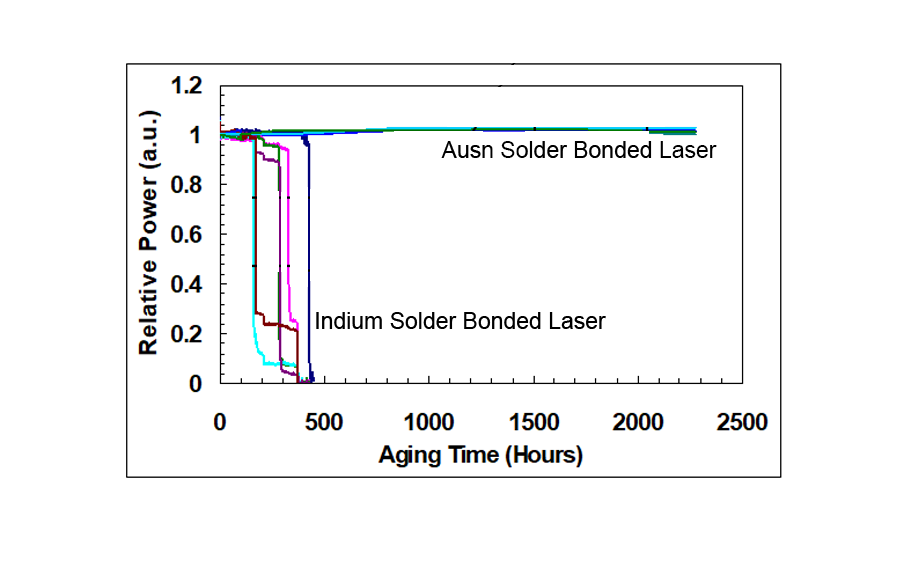

異なるはんだパッケージを使用したレーザーの加速寿命試験の比較

600 時間のエージング後、インジウムはんだでカプセル化された製品はすべて故障しますが、金スズでカプセル化された製品は 2,000 時間以上動作し、電力にほとんど変化がなく、AuSn カプセル化の利点を反映しています。

高出力半導体レーザーの信頼性を向上させつつ、各種性能指標の一貫性を維持するため、ルミスポットテックは新しいタイプのパッケージング材料としてハードソルダー(AuSn)を採用しました。熱膨張係数が整合した基板材料(CTE整合サブマウント)の使用は、熱応力を効果的に緩和し、ハードソルダーの製造時に発生する可能性のある技術的問題に対する優れた解決策となります。基板材料(サブマウント)を半導体チップにはんだ付けするために必要な条件は、表面メタライゼーションです。表面メタライゼーションとは、基板材料の表面に拡散バリア層とはんだ浸透層を形成することです。

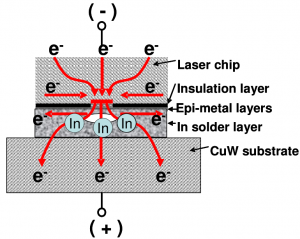

インジウムはんだで封入されたレーザーのエレクトロマイグレーション機構の模式図

高出力半導体レーザーの信頼性を向上させつつ、各種性能指標の一貫性を維持するため、ルミスポットテックは新しいタイプのパッケージング材料としてハードソルダー(AuSn)を採用しました。熱膨張係数が整合した基板材料(CTE整合サブマウント)の使用は、熱応力を効果的に緩和し、ハードソルダーの製造時に発生する可能性のある技術的問題に対する優れた解決策となります。基板材料(サブマウント)を半導体チップにはんだ付けするために必要な条件は、表面メタライゼーションです。表面メタライゼーションとは、基板材料の表面に拡散バリア層とはんだ浸透層を形成することです。

その目的は、はんだの基板材料への拡散を遮断する一方で、はんだと基板材料の溶接性を強化し、はんだ層の空洞化を防ぐことです。表面メタライゼーションは、基板材料表面の酸化や水分の侵入を防ぎ、溶接プロセスにおける接触抵抗を低減することで、溶接強度と製品の信頼性を向上させます。半導体励起固体レーザーの溶接材料としてAuSnハードソルダーを使用すると、インジウムの応力疲労、酸化、電熱マイグレーションなどの欠陥を効果的に回避でき、半導体レーザーの信頼性とレーザーの寿命を大幅に向上させます。金スズ封止技術を使用することで、インジウムはんだのエレクトロマイグレーションと電熱マイグレーションの問題を克服できます。

Lumispot Techのソリューション

連続発振またはパルス発振レーザーでは、レーザー媒質によるポンプ光の吸収と媒質の外部冷却によって発生する熱が、レーザー媒質内部の温度分布を不均一にし、温度勾配を引き起こします。これにより媒質の屈折率が変化し、様々な熱影響が生じます。利得媒質内部の熱沈着は、熱レンズ効果と熱誘起複屈折効果をもたらし、レーザーシステムに一定の損失をもたらし、共振器内のレーザーの安定性と出力ビームの品質に影響を与えます。連続発振レーザーシステムでは、ポンプ出力の増加に伴い、利得媒質の熱応力が変化します。システム内の様々な熱影響は、より良いビーム品質とより高い出力を得るためにレーザーシステム全体に深刻な影響を及ぼし、解決すべき課題の一つとなっています。動作プロセスにおける結晶の熱影響をどのように効果的に抑制・緩和するかは、科学者にとって長年の課題であり、現在、研究のホットスポットの一つとなっています。

熱レンズキャビティを備えたNd:YAGレーザー

高出力 LD 励起 Nd:YAG レーザーの開発プロジェクトでは、熱レンズ空洞を備えた Nd:YAG レーザーの問題を解決し、モジュールは高出力を得ると同時に高ビーム品質を実現できるようになりました。

高出力 LD 励起 Nd:YAG レーザーを開発するプロジェクトにおいて、Lumispot Tech は G2-A モジュールを開発しました。このモジュールは、熱レンズを含むキャビティによる低出力の問題を大幅に解決し、モジュールが高ビーム品質で高出力を実現できるようにしています。

投稿日時: 2023年7月24日