すぐに投稿するためにソーシャルメディアを購読してください

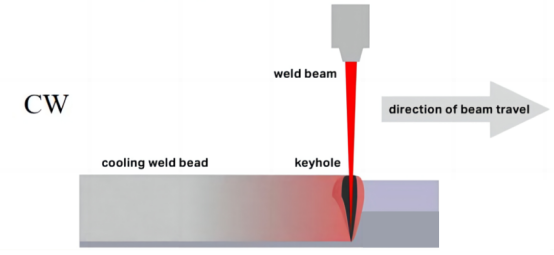

連続波レーザー

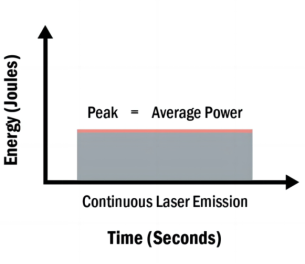

CW(Continuous Wave)は、「連続波」の略で、動作中に途切れることなくレーザー出力を供給できるレーザーシステムを指します。動作が停止するまでレーザーを連続的に放射する能力を特徴とするCWレーザーは、他の種類のレーザーと比較してピーク出力が低く、平均出力が高いという特徴があります。

幅広い用途

CWレーザーは連続出力特性を持つため、銅やアルミニウムの金属切断や溶接などの分野で広く利用されており、最も一般的で広く応用されているレーザーの一つです。安定したエネルギー出力を提供する能力により、精密加工と大量生産の両方のシナリオにおいて非常に貴重な存在となっています。

プロセス調整パラメータ

CWレーザーを最適な加工性能に調整するには、出力波形、デフォーカス量、ビームスポット径、加工速度など、いくつかの重要なパラメータに注目する必要があります。これらのパラメータを正確に調整することは、最良の加工結果を達成し、レーザー加工における効率と品質を確保するために不可欠です。

連続レーザーエネルギー図

エネルギー分布特性

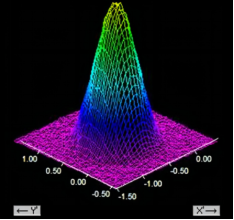

CWレーザーの注目すべき特性の一つは、ガウス分布です。レーザービームの断面におけるエネルギー分布は、中心から外側に向かってガウス分布(正規分布)状に減少します。この分布特性により、CWレーザーは、特に集中的なエネルギー配分が求められる用途において、極めて高い集光精度と処理効率を実現します。

CWレーザーエネルギー分布図

連続波(CW)レーザー溶接の利点

微細構造の観点

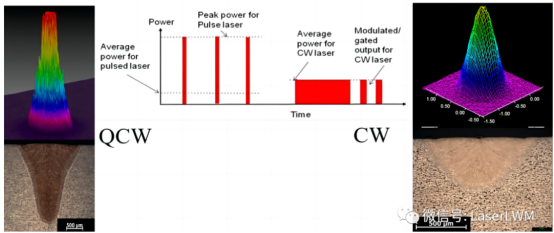

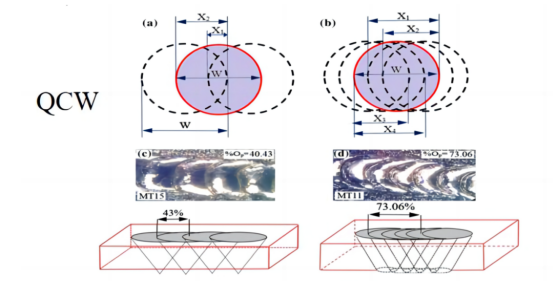

金属の微細構造を観察すると、連続波(CW)レーザー溶接が準連続波(QCW)パルス溶接よりも明確な利点を持つことが明らかになります。QCWパルス溶接は、通常約500Hzという周波数制限により、オーバーラップ率と溶け込み深さの間でトレードオフが生じます。オーバーラップ率が低いと溶接深さが不十分になり、オーバーラップ率が高いと溶接速度が制限され、効率が低下します。一方、CWレーザー溶接では、適切なレーザーコア径と溶接ヘッドを選択することにより、効率的で連続的な溶接を実現します。この方法は、高いシール性を必要とする用途において特に信頼性が高いことが実証されています。

熱影響の考慮

熱影響の観点から見ると、QCWパルスレーザー溶接はオーバーラップの問題を抱えており、溶接シームが繰り返し加熱されます。これにより、金属の微細構造と母材の間に不整合が生じ、転位サイズや冷却速度のばらつきなどが生じ、割れのリスクが高まります。一方、CWレーザー溶接は、より均一で連続的な加熱プロセスを提供することで、この問題を回避します。

調整のしやすさ

QCWレーザー溶接では、操作と調整の面から、パルス繰り返し周波数、ピーク電力、パルス幅、デューティサイクルなど、複数のパラメータを綿密に調整する必要があります。CWレーザー溶接では、波形、速度、電力、デフォーカス量に重点を置くことで調整プロセスが簡素化され、操作の難易度が大幅に軽減されます。

CWレーザー溶接の技術進歩

QCWレーザー溶接は、高いピーク出力と低い熱入力で知られており、熱に敏感な部品や極薄肉材料の溶接に有利です。しかし、CWレーザー溶接技術の進歩、特に高出力アプリケーション(通常500ワット以上)やキーホール効果に基づく深溶け込み溶接の進歩により、その適用範囲と効率は大幅に拡大しました。このタイプのレーザーは、1mmを超える厚さの材料に特に適しており、比較的高い熱入力にもかかわらず、高いアスペクト比(8:1以上)を実現します。

準連続波(QCW)レーザー溶接

集中的なエネルギー分布

QCW(Quasi-Continuous Wave)は、「準連続波(Quasi-Continuous Wave)」の略で、図aに示すように、レーザーが不連続的に光を放射するレーザー技術です。単一モード連続レーザーの均一なエネルギー分布とは異なり、QCWレーザーはエネルギーをより高密度に集中させます。この特性により、QCWレーザーは優れたエネルギー密度を実現し、より強い貫通力をもたらします。その結果得られる冶金学的効果は、深さと幅の比が大きな「釘」形状に似ており、QCWレーザーは高反射合金、熱に弱い材料、精密マイクロ溶接などの用途において優れた性能を発揮します。

安定性の向上とプルーム干渉の低減

QCWレーザー溶接の顕著な利点の一つは、金属プルームが材料の吸収率に与える影響を軽減し、より安定した溶接プロセスを実現することです。レーザーと材料の相互作用により、激しい蒸発によって溶融池の上に金属蒸気とプラズマの混合物が生成され、一般的に金属プルームと呼ばれます。このプルームは材料表面をレーザーから遮蔽し、不安定な出力供給やスパッタ、爆発点、ピットなどの欠陥を引き起こす可能性があります。しかし、QCWレーザーは断続的に放射されるため(例:5msのバーストと10msの休止)、各レーザーパルスは金属プルームの影響を受けずに材料表面に到達します。その結果、非常に安定した溶接プロセスが実現され、特に薄板溶接に有利です。

安定溶融プールダイナミクス

溶融池のダイナミクス、特にキーホールに作用する力は、溶接品質を決定づける上で極めて重要です。連続レーザーは、照射時間が長く熱影響部が大きいため、液体金属で満たされた溶融池が大きく形成される傾向があります。これは、キーホールの崩壊など、溶融池が大きくなってしまうことに伴う欠陥につながる可能性があります。一方、QCWレーザー溶接では、エネルギーが集中し、相互作用時間が短いため、溶融池がキーホール周辺に集中するため、より均一な力の分布が得られ、ポロシティ、割れ、スパッタの発生率が低下します。

熱影響部(HAZ)の最小化

連続レーザー溶接では、材料に持続的な熱が加わるため、材料への熱伝導が大きくなります。これにより、薄板材料では望ましくない熱変形や応力誘起欠陥が発生する可能性があります。QCWレーザーは断続的に動作するため、材料の冷却時間を確保し、熱影響部と熱入力を最小限に抑えることができます。そのため、QCWレーザー溶接は薄板材料や熱に敏感な部品に近い材料に適しています。

より高いピーク電力

QCWレーザーは、連続波レーザーと同じ平均出力でありながら、ピーク出力とエネルギー密度が高く、より深い溶け込みと強力な溶接能力を実現します。この利点は、銅やアルミニウム合金の薄板溶接において特に顕著です。一方、同じ平均出力の連続波レーザーは、エネルギー密度が低いため反射が生じ、材料表面にマーキングが形成できない場合があります。高出力連続波レーザーは材料を溶融することはできますが、溶融後の吸収率が急激に上昇し、溶融深度と熱入力が制御不能になることがあります。これは薄板溶接には適しておらず、マーキングが形成できなかったり、溶け落ちが生じたりして、プロセス要件を満たさない可能性があります。

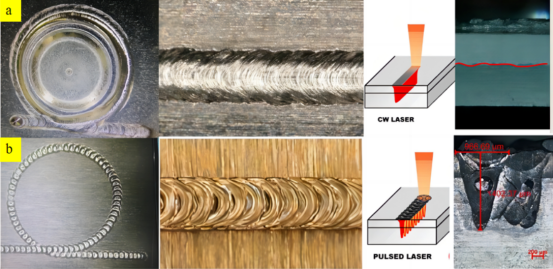

CWレーザーとQCWレーザーの溶接結果の比較

a. 連続波(CW)レーザー:

- レーザーシールされた爪の外観

- 直線溶接継目の外観

- レーザー放射の模式図

- 縦断面

b. 準連続波(QCW)レーザー:

- レーザーシールされた爪の外観

- 直線溶接継目の外観

- レーザー放射の模式図

- 縦断面

- * 出典: Willdong による記事、WeChat パブリックアカウント LaserLWM 経由。

- * 元記事リンク:https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- この記事の内容は学習およびコミュニケーションの目的のみに提供されており、すべての著作権は原著者に帰属します。著作権侵害に該当する場合は、削除を依頼してください。

投稿日時: 2024年3月5日