高出力レーザー技術が急速に進歩するにつれ、レーザーダイオードバー(LDB)は、その高い出力密度と高輝度出力により、産業用プロセス、医療手術、LiDAR、そして科学研究の分野で広く利用されるようになりました。しかし、レーザーチップの集積度と動作電流の増加に伴い、熱管理の課題が顕在化し、レーザーの性能安定性と寿命に直接影響を与えています。

様々な熱管理戦略の中でも、接触伝導冷却は、そのシンプルな構造と高い熱伝導率により、レーザーダイオードバーのパッケージングにおいて最も重要かつ広く採用されている技術の一つとして際立っています。この記事では、この「穏やかな熱制御の道」について、その原理、主要な設計上の考慮事項、材料選定、そして将来の動向について考察します。

1. 接触伝導冷却の原理

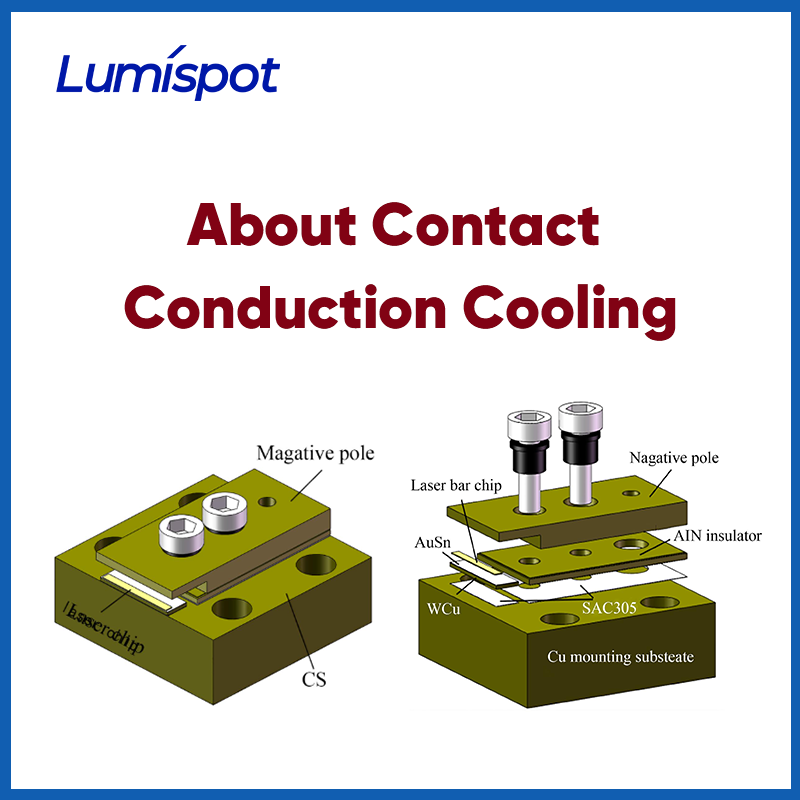

名前が示すように、接触伝導冷却はレーザー チップとヒート シンクを直接接触させることで機能し、高熱伝導性材料による効率的な熱伝達と外部環境への急速な放散を可能にします。

①The H食べるPアス:

一般的なレーザー ダイオード バーでは、熱経路は次のようになります。

チップ → はんだ層 → サブマウント(銅やセラミックなど) → TEC(熱電冷却器)またはヒートシンク → 周囲環境

②特徴:

この冷却方法の特徴は次のとおりです。

熱流が集中し、熱経路が短いため、接合部温度が効果的に低下します。コンパクトな設計で小型パッケージに適しています。パッシブ伝導のため、複雑なアクティブ冷却ループは必要ありません。

2. 熱性能に関する主要な設計上の考慮事項

効果的な接触伝導冷却を確保するには、デバイス設計時に次の点に慎重に対処する必要があります。

① はんだ界面の熱抵抗

はんだ層の熱伝導率は、全体の熱抵抗に重要な役割を果たします。AuSn合金や純インジウムなどの高熱伝導率金属を使用し、はんだ層の厚さと均一性を制御して熱障壁を最小限に抑える必要があります。

②サブマウント材料の選択

一般的なサブマウント材料には次のようなものがあります。

銅(Cu):熱伝導率が高く、コスト効率に優れています。

タングステン銅 (WCu)/モリブデン銅 (MoCu): チップとの CTE の適合性が向上し、強度と導電性の両方を実現します。

窒化アルミニウム (AlN): 優れた電気絶縁性があり、高電圧用途に適しています。

③ 表面接触品質

表面粗さ、平坦性、濡れ性は熱伝達効率に直接影響します。熱接触性能を向上させるために、研磨や金メッキがよく用いられます。

④ 熱経路の最小化

構造設計においては、チップとヒートシンク間の熱経路を短縮することを目指します。全体的な放熱効率を向上させるため、不要な中間材料層は避けてください。

3. 今後の開発方向

小型化と高電力密度化の傾向が続く中、接触伝導冷却技術は次の方向に進化しています。

① 多層複合TIM

金属の熱伝導性と柔軟な緩衝材を組み合わせることで、インターフェース抵抗を低減し、熱サイクル耐久性を向上させます。

② 一体型ヒートシンクパッケージ

サブマウントとヒートシンクを単一の統合構造として設計し、接触インターフェースを削減してシステムレベルの熱伝達効率を向上させます。

③ バイオニック構造最適化

「樹木のような伝導」や「鱗状のパターン」など、自然の熱放散メカニズムを模倣した微細構造表面を適用して、熱性能を向上させます。

④ インテリジェントな熱制御

温度センサーと動的電力制御を組み込んで適応型熱管理を実現し、デバイスの動作寿命を延ばします。

4. 結論

高出力レーザーダイオードバーにとって、熱管理は単なる技術的な課題ではなく、信頼性の重要な基盤です。接触伝導冷却は、その効率的で成熟した、そして費用対効果の高い特性から、今日でも主流の放熱ソリューションの一つとなっています。

5. 当社について

Lumispotは、レーザーダイオードのパッケージング、熱管理評価、材料選定において深い専門知識を有しています。お客様のアプリケーションニーズに合わせた、高性能で長寿命のレーザーソリューションを提供することが私たちの使命です。詳細にご興味がございましたら、お気軽にお問い合わせください。

投稿日時: 2025年6月23日